ELASTOMERI TERMOINDURENTI

Per elastomero s’intende un polimero allo stato gommoso nel quale sono presenti legami, deboli o forti, che ne rafforzano la struttura, esaltandone le prestazioni meccaniche. La caratteristica principale di queste sostanze è la capacita di subire grosse deformazioni elastiche, possono cioè essere allungate diverse volte riassumendo la propria dimensione una volta ricreata una situazione di riposo.

Gli elastomeri fanno parte dei polimeri e si suddividono in due classi principali: gli elastomeri termoplastici e gli elastomeri termoindurenti.

Vengono indicati con il nome di elastomeri termoindurenti quei polimeri che, in opportune condizioni di temperatura e/o in presenza di particolari sostanze si trasformano in materiali rigidi, insolubili e infusibili. Questa trasformazione si verifica in seguito a reazioni di reticolazione (processo tramite il quale le catene polimeriche vanno incontro a una reazione che crea legami fra diverse catene a livello di gruppi funzionali reattivi) che avvengono fra le catene polimeriche con formazione di legami forti (covalenti o ionici). Alcuni polimeri termoindurenti vengono reticolati per mezzo del solo calore oppure attraverso combinazioni di pressione e calore, mentre altri possono essere reticolati attraverso reazioni chimiche a temperatura ambiente (reticolazione a freddo).

Tipologie di gomma

Vi sono attualmente 2 tipi di gomma:

- La gomma naturale

- La gomma sintetica

Queste tipologie di gomma allo stato grezzo non possono essere impiegate, poiché le loro caratteristiche, sia meccaniche che elastiche, sono scadenti. Tuttavia modificando la loro struttura, riunendo tra loro le catene si ottiene una struttura tridimensionale più stabile, che consente di conservare l’ elasticità entro limiti molto più ampi.

La gomma naturale

chiamata anche caucciù, viene ricavata dal lattice dell’albero della gomma (Hevea brasiliensis); è costituita per il 35% circa da gomma e per il rimanente 65% da acqua e da piccole percentuali di proteine e grassi. Ha delle caratteristiche meccaniche ed elastiche scadenti, poiché è viscosa e sensibile alle condizioni termiche. Per migliorare le sue proprietà viene sottoposto a delle lavorazioni tra le quali la vulcanizzazione che consiste nell’aggiungere alla gomma dello zolfo.

La gomma sintetica

è più economica e maggiormente lavorabile rispetto a quella naturale. Le più importanti gomme sintetiche che oggi si trovano in commercio derivano dal petrolio. Queste possono essere raccolte in queste macrocategorie:

- SBR (Butadiene-stirene): per la sua elasticità è molto usata nella realizzazione di cinghie e suole e nell’industria automobilistica per la produzione di pneumatici.

- NBR (Butadiene-nitrile): gomma dura e resistente ai solventi e agli oli, conserva una buona elasticità anche a basse temperature; si usa per realizzare recipienti, guarnizioni, tubi, cuoi artificiali, adesivi.

- Neoprene: resiste all’invecchiamento, per cui si usa per prodotti esposti ai vari agenti climatici; difficilmente infiammabile, viene impiegato per tubi, guanti, abiti di protezione, cavi elettrici e altri materiali per l’edilizia.

- Gomme siliconiche: resistono a temperature oscillanti tra –100 °C e +300 °C e vengono usate nell’industria elettronica per costruire guarnizioni, parti di aerei e missili.

Le gomme siliconiche

sono polimeri inorganici basat i su una catena silicio ossigeno e gruppi funzionali organici R legati agli atomi di silicio. Queste masse polimeriche sono formulate in modo tale che con l’aggiunta di un opportuno catalizzatore o agente di vulcanizzazione possono essere vulcanizzate sia ad alta temperatura sia a temperatura ambiente per ottenere oggetti di forma definita, con tutte le caratteristiche di una gomma. Esse sono chiamate HTV (High Temperature Vulcanizing) se vulcanizzano ad alta temperatura, e RTV (Room Temperature Vulcanizing) se vulcanizzano a temperatura ambiente.

i su una catena silicio ossigeno e gruppi funzionali organici R legati agli atomi di silicio. Queste masse polimeriche sono formulate in modo tale che con l’aggiunta di un opportuno catalizzatore o agente di vulcanizzazione possono essere vulcanizzate sia ad alta temperatura sia a temperatura ambiente per ottenere oggetti di forma definita, con tutte le caratteristiche di una gomma. Esse sono chiamate HTV (High Temperature Vulcanizing) se vulcanizzano ad alta temperatura, e RTV (Room Temperature Vulcanizing) se vulcanizzano a temperatura ambiente.

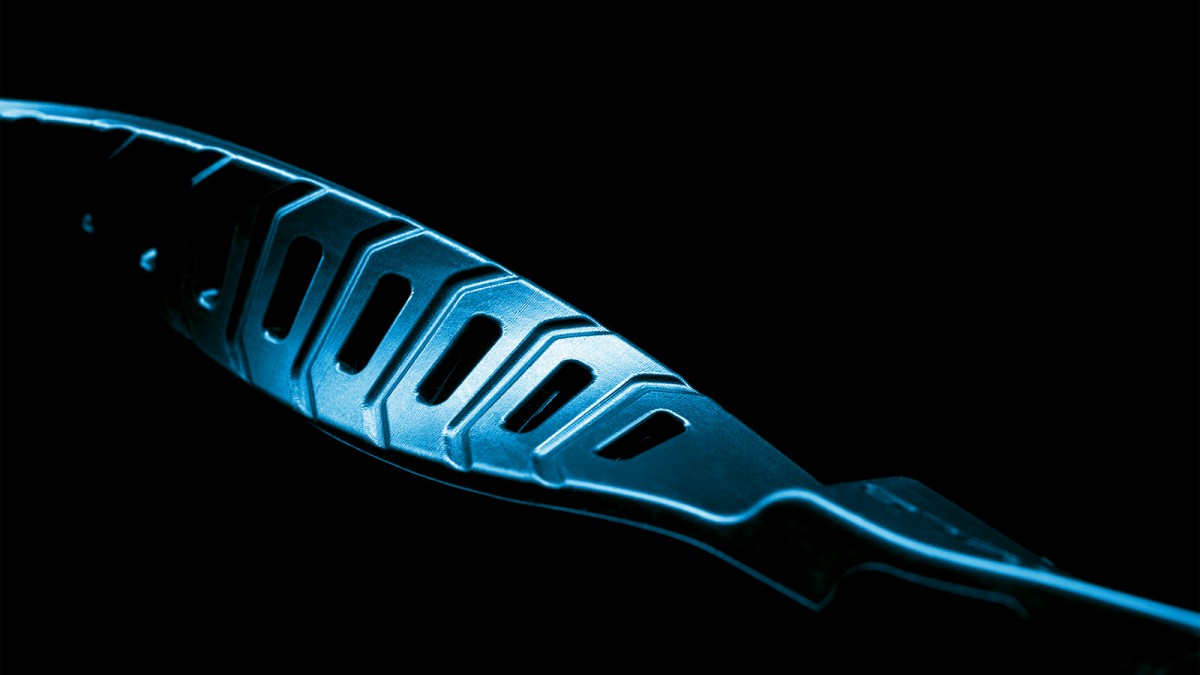

Sono invece chiamate LSR le gomme siliconiche liquide che sono particolarmente adatte, per la loro bassa viscosità, a essere iniettate in uno stampo e sono in genere costituite da due componenti da miscelare al momento della trasformazione. Il tempo di vulcanizzazione di questi prodotti varia in funzione del tipo di catalizzatore o di agente di vulcanizzazione e della temperatura di processo. Queste hanno la peculiarità di essere notevolmente resistenti alla temperatura, agli attacchi chimici e all’ossidazione, sono ottimi isolanti elettrici, e hanno basse tensioni superficiali. Sono ottimi antiaderenti, elastici, resistenti all’invecchiamento e alle alte temperature.

A seconda della lunghezza della catena silossanica, della sua ramificazione e dei gruppi funzionali, si possono ottenere numerosi materiali dalle più varie caratteristiche. In commercio si trovano siliconi della più varia consistenza, dall’oleoso al gommoso, che possono essere divisi in varie classi di applicazione, come: liquidi, emulsioni, composti, lubrificanti, resine, elastomeri e plastiche.

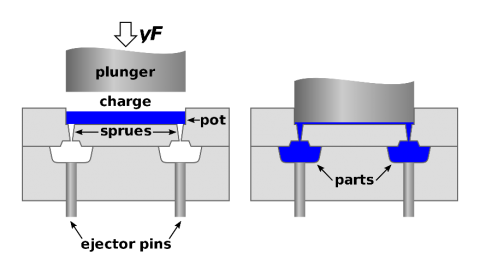

Speriamo che con questo articolo vi abbiamo fatto un po’ più di chiarezza sugli elastomeri termoindurenti e sulle loro caratteristiche. In questo articolo potrete trovare maggiori informazioni sullo stampaggio della gomma e i processi necessari per ottenere un prodotto finale di altissima qualità.